Servicios de Excelencia

Ofrecemos programas personalizados para llevar tu fábrica a niveles de clase mundial en manufactura.

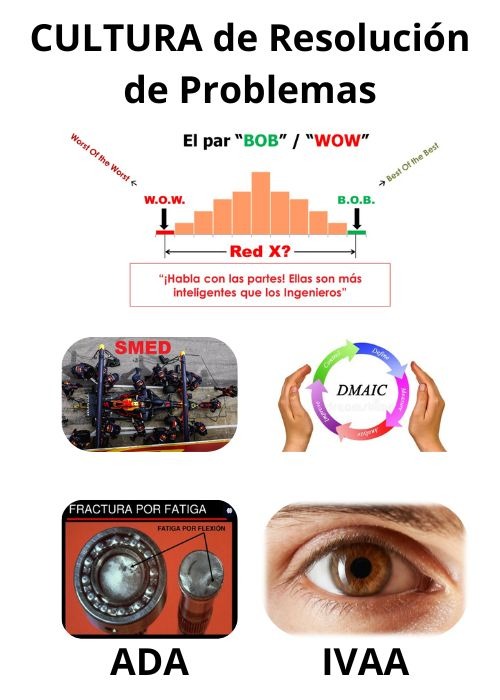

Cultura de Resolución de Problemas

Implementamos programas que fomentan la resolución de problemas y la mejora continua en tu fábrica.

Brillantes en Básico

Desarrollamos habilidades fundamentales en tu equipo para optimizar procesos y mejorar la eficiencia operativa.

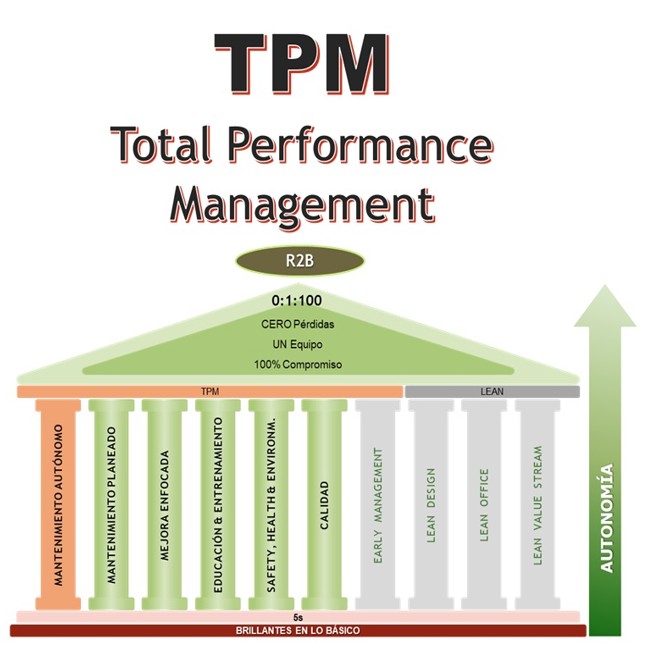

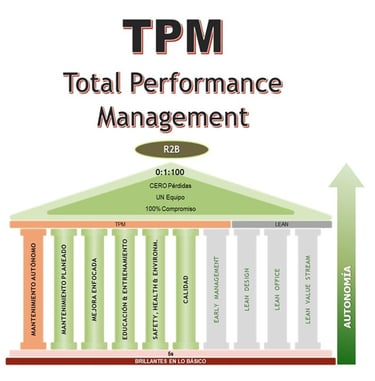

Nuestros programas TPM y LEAN Manufacturing transforman tu fábrica en un modelo de eficiencia y productividad CLASE MUNDIAL

TPM y LEAN

1. Cultura de Resolución de Problemas

En cualquier fábrica, a nivel RESULTADOS, la DIFERENCIA entre lo DESEADO y la REALIDAD son siempre PROBLEMAS que hay que resolver. Por consiguiente, TODA empresa que aspire a MAXIMIZAR su EFICIENCIA debe IMPLEMENTAR una CULTURA DE RESOLUCIÓN DE PROBLEMAS. En otras palabras, la fábrica, debe DESARROLLAR COMPETENCIAS en TODOS sus niveles organizacionales para poder IDENTIFICAR, ANALIZAR y ELIMINAR de manera SUSTENTABLE, la CAUSA RAÍZ de sus PROBLEMAS, en función de su COMPLEJIDAD

Análisis de AVERÍAS (ADA)

Permite analizar problemas TÉCNICOS que se dan a nivel COMPONENTES – Público Objetivo: TODOS los TÉCNICOS y SUPERVISORES de Mantenimiento e Ingeniería

DMAIC

Metodología ampliamente difundida a nivel mundial, utilizada para resolver problemas de mayor complejidad. La misma, define niveles de CINTURON, análogos a los definidos para el Karate. A mayor complejidad de problemas, mayor nivel de Cinturón requerido – Público Objetivo: Mandos Medios y Especialistas

Resolución Básica de Problemas (IVAA)

Permite analizar problemas de baja complejidad, generalmente OPERATIVOS, que se presentan en el día a día del piso de fábrica – Público Objetivo: TODOS los empleados de Fábrica, dado que constituye la BASE de la Cultura de Resolución de Problemas

Estrategias RED X

Metodología de baja difusión a nivel mundial, pero la más EXTRAORDINARIA que he visto para hallar la Causa Raíz de problemas complejos, porque permite COMPRENDER cómo funciona la VARIABILIDAD que da origen a los Problemas, de manera RÁPIDA, GRÁFICA y SIMPLE. Es la ESTRELLA de los Programas de Resolución de Problemas - Público Objetivo: Mandos Medios y Especialistas

SMED

Metodología que permite REDUCIR TIEMPOS asociados a Paros Planeados, como ser LIMPIEZA, CHANGEOVER en general, etc. – Público Objetivo: Operadores, Mandos Medios y Especialistas

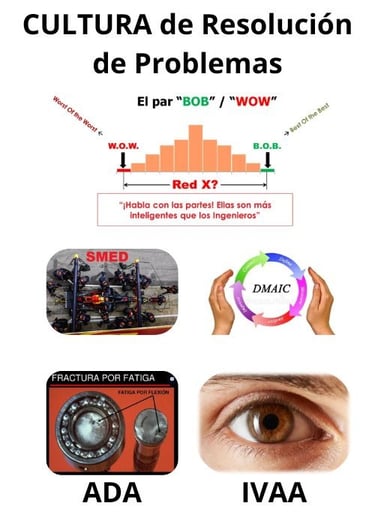

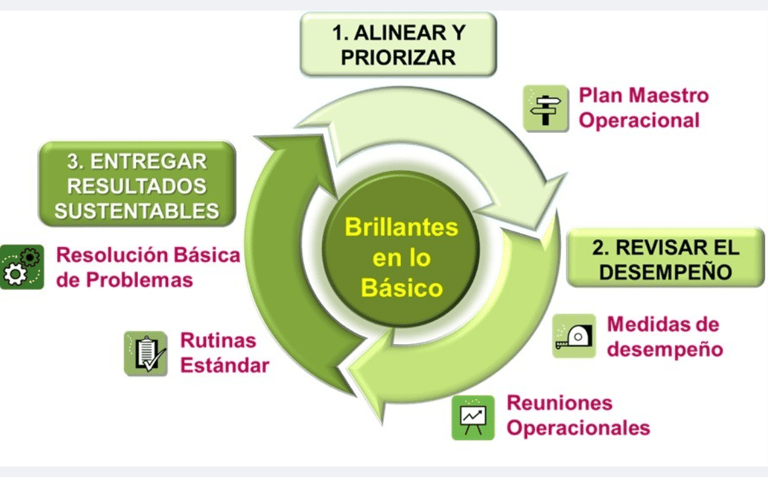

2. BRILLANTES EN LO BÁSICO

Este Programa permite SENTAR LAS BASES de una “CULTURA DE EXCELENCIA OPERACIONAL” y mi recomendación es implementarlo ANTES de Iniciativas Avanzadas como “TPM” y “LEAN MANUFACTURING”. A continuación, se describen las "5 PRÁCTICAS" que componen Brillantes en lo Básico

INDICADORES - Medidas de Desempeño

Definición de MEDIDAS alineadas en TODOS los niveles de la organización para permitir la COMPRENSIÓN DE LA CONTRIBUCIÓN de TODOS al logro de los OBJETIVOS Empresariales y Funcionales

REUNIONES OPERACIONALES

DISEÑO e IMPLEMENTACIÓN de un conjunto de REUNIONES INTERRELACIONADAS que permiten hacer un seguimiento regular del progreso en las MEDIDAS DE DESEMPEÑO, identificando PROBLEMAS y acordando ACCIONES para abordarlos

OMP - Plan Maestro Operacional

Es un proceso para TRADUCIR, ALINEAR y COMPARTIR las Estrategias del Negocio y los Objetivos Funcionales en PRIORIDADES y ACTIVIDADES enfocadas que se ejecutarán, en un horizonte de tiempo de 1, 2 y 3 años

RUTINAS ESTÁNDAR

Aseguran la DISCIPLINA en la EJECUCIÓN de FORMAS COMUNES DE TRABAJO mediante la aplicación de ACTIVIDADES DE GESTIÓN a los Estándares (formas de trabajo)

RESOLUCIÓN BÁSICA DE PROBLEMAS

MÉTODO que permite IDENTIFICAR y ELIMINAR, de manera SUSTENTABLE, las CAUSAS RAÍZ de problemas ESPORÁDICOS

3. TPM – Gestión del Desempeño Total

TPM es un nuevo concepto de “GESTIÓN DEL DESEMPEÑO” para las OPERACIONES DE MANUFACTURA, que se centra en MAXIMIZAR el uso de los RECURSOS de la Compañía a través de la eliminación SISTEMÁTICA de las PÉRDIDAS, reeducando personas y creando una CULTURA DE PREVENCIÓN y MEJORA CONTINUA con la participación de TODOS

RESULTADOS Disruptivos

-100% de ACCIDENTES; -90% de FALLAS y AVERÍAS; +50 a 100% de PRODUCTIVIDAD; -75% de RECLAMOS de Clientes; -40% de COSTOS de Producción; -50% de COSTOS de INVENTARIOS

TRANSFORMACIONES

Durante la Implementación de TPM, las PERSONAS que participan, INCREMENTAN sus COMPETENCIAS, mientras TRANSFORMAN sus LUGARES DE TRABAJO

BENEFICIO GENERAL

La implementación de TPM garantiza una mayor CONFIABILIDAD de los equipos y de la CAPACIDAD de los procesos, gestionados por Operadores y Técnicos AUTÓNOMOS y, como consecuencia, productos con ALTA CALIDAD, COSTOS COMPETITIVOS, PLAZOS DE ENTREGA + CORTOS (+ velocidad y + flexibilidad)

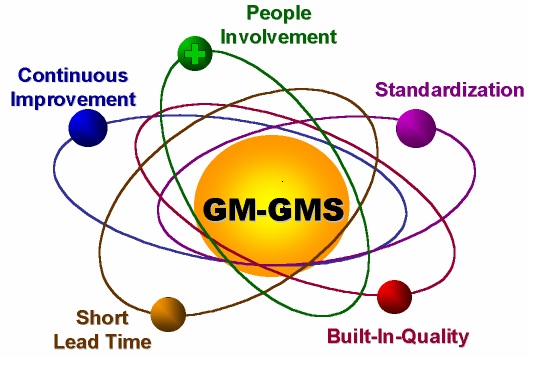

4. LEAN Manufacturing

Este Programa es un conjunto de ESTÁNDARES que describen el QUÉ, el POR QUÉ y el CÓMO organizar nuestras OPERACIONES DE FABRICACIÓN con el fin de eliminar los DESPERDICIOS. Dentro del mismo, el “DESPERDICIO”, se define como "CUALQUIER COSA POR LA QUE NUESTROS CLIENTES NO ESTÁN DISPUESTOS A PAGAR". La eliminación de desperdicios es la ÚNICA FORMA DE SOBREVIVIR como EMPRESA. LEAN Manufacturing es la BASE DE LA CULTURA de las AUTOMOTRICES

7 FORMAS DE DESPERDICIOS

Corrección.

Sobreproducción.

Movimiento.

Movimiento de material.

Espera.

Inventario.

Procesamiento.

Los 5 PRINCIPIOS de LEAN Manufacturing

Participación de las PERSONAS.

Construir con CALIDAD.

ESTANDARIZACIÓN.

Plazo de Entrega CORTO.

MEJORA CONTINUA.

La implementación de programas de excelencia ha transformado nuestra fábrica, logrando una mejora continua notable.

Juan Pérez

Gracias a su asesoría, hemos alcanzado niveles de clase mundial en nuestra producción y eficiencia operativa.

Ana López